FAQ

Чтобы заказать оборудование, Вам необходимо связаться с нами любым из удобных способов: по телефону 8-800-555-777-6, по почте order@auro.ru или заполнив заявку на нашем сайте. После подробной консультации проект-менеджер подбирает оптимальную модель оборудования в соответствии с Вашими потребностями. Далее между заводом "АВРОРА" и компанией Заказчика заключается договор, после подписания которого начинается изготовление оборудования. Условия отгрузки и доставки оборудования можно согласовать на любом этапе сотрудничества. Условия оплаты обсуждаются отдельно с менеджером.

Оборудование, выпускаемое нашей компанией, изготавливается как по типовым, так и по индивидуальным проектам. При этом большинство представленных моделей могут дорабатываться в соответствии с узкими требованиями клиентов. Мы имеем большой опыт оснащения предприятий установками, выполненными по уникальным образцам, в том числе в рамках модернизации и переоснащения стороннего оборудования. Для максимально успешной адаптации оборудования к условиям деятельности Заказчика мы осуществляем изготовление нестандартных оснасток, форматных частей и комплектующих непосредственно под определенное производство.

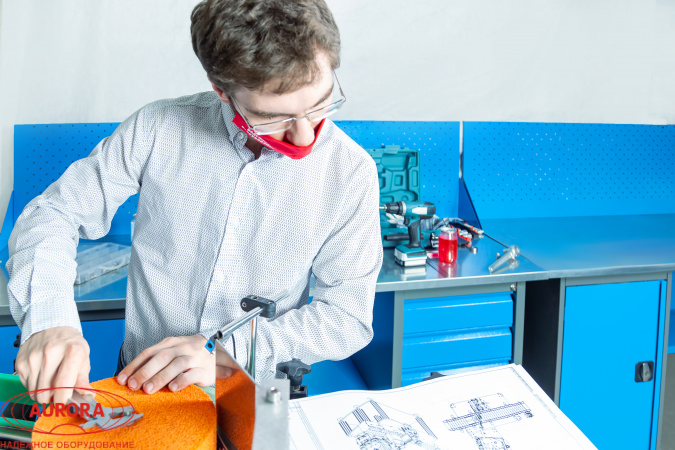

«Завод АВРОРА» всегда рад гостям! По предварительной договоренности с менеджером наши специалисты встретят Вас и подробно проконсультируют по интересующим Вас вопросам. Так же у Вас будет возможность посетить наше производство и своими глазами понаблюдать полный цикл изготовления оборудования — от разработки проекта до установки последнего винтика.

Из любой точки мира с доступом в Интернет Вы всегда можете посмотреть прямую видеотрансляцию с производства, а также 3Д тур по заводу. Для более подробного ознакомления с работой оборудования рекомендуем посетить нашу официальную группу в ВК или канал на YouTube. Также компания является постоянным экспонентом международных выставок, таких как «RosUpack», «Pharmtech», «Агропродмаш», «Упаковка» и многих других. На наших стендах Вы можете не только одними из первых увидеть новейшие модели оборудования, но и получить подробную консультацию напрямую от ведущих специалистов предприятия.

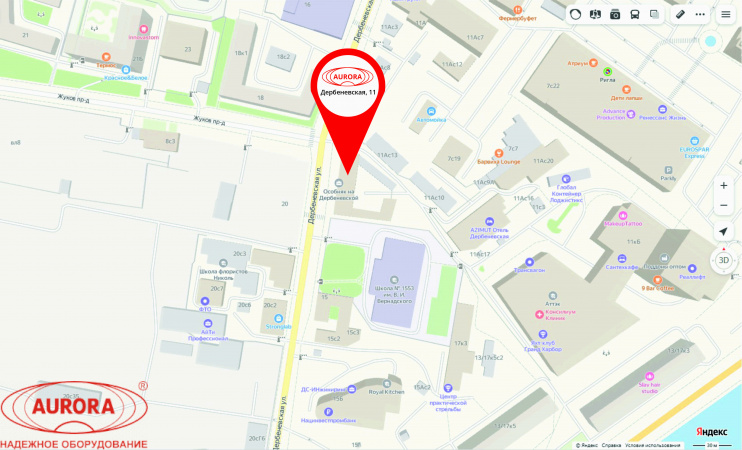

Помимо головного производства в Саратове наш завод имеет представительства в 5 городах России. Один из самых крупных филиалов нашего предприятия находится в Москве. Данный центр продаж располагает шоу-румом, собственным складом запчастей и обширным штатом квалифицированных менеджеров и наладчиков. При необходимости специалисты выезжают на объекты Заказчиков в пределах Московской области.

Да, при необходимости бригады высококвалифицированных сотрудников завода выезжают на производство Заказчика для проведения всех необходимых настроек, выполнения проверки работоспособности компонентов и комплексного опробования в условиях постоянной эксплуатации. В рамках ПНР проводится запуск первого полноценного рабочего цикла.

Наши специалисты осуществляют полный цикл работ по установке оборудования как собственными силами, так и с помощью ресурсов Заказчика или подрядных организаций. Мы проводим организационно-техническое сопровождение или дистанционное консультирование по качественной сборке составных элементов и адаптации оборудования под конкретные задачи. Заказчик получает полностью отлаженную установку с загрузкой до проектной мощности.

FAT-приемка оборудования проводится под контролем специально собранной комиссии, в состав которой входят ответственные лица со стороны завода (начальник сборочного участка, слесарь-сборщик, конструктор данной установки, проект-менеджер) и представитель Заказчика. В случае если Заказчик не может присутствовать лично, мы выполняется видеосъемку процедуры приемки. После этого мы составляем Акт технической готовности оборудования.

SAT-приемка аналогична FAT-приемке, только проводится на территории Заказчика. Наши специалисты выезжают на объект эксплуатации оборудования, в присутствии Заказчика проводят его запуск и демонстрируют работоспособность в различных режимах. Если операции, выполняемые данным оборудованием, соответствуют требованиям нормативной и технической документации, Заказчик подписывает протокол. В случае выявления каких-либо отклонений мы дорабатываем установку на месте.

Наша компания имеет все необходимые сертификаты, лицензии, декларации и другие разрешительные документы, подтверждающие право на изготовление оборудования. Выпускаемые установки полностью соответствуют требованиям ГОСТов, технических регламентов Таможенного Союза, санитарно-эпидемиологическим правилам и гигиеническим нормативам. Подробнее ознакомиться с перечнем разрешительной документации Вы можете в соответствующем разделе на сайте.

Шнек представляет собой стержень, имеющий сплошную винтовую поверхность вдоль продольной оси. В бункер порошкового дозатора засыпается продукт, после чего запускаются шнек и ворошитель. Ворошитель перемешивает продукт, чтобы избежать комкования порошка и сохранить однородность массы. Под собственной тяжестью продукт осаживается вниз, где шнек за счет своей спиралевидной формы захватывает порцию продукта и проталкивает через сопло в тару.

При возникновении сложностей в эксплуатации оборудования или при выходе оборудования из строя Заказчик оставляет заявку персональному проект-менеджеру с подробным описанием неисправности и высылает по почте фото- и видеоматериалы, после чего заявка поступает на рассмотрение в сервисный отдел. Специалисты сервисной службы выявляют причину поломки и ищут пути устранения неисправности, после чего предоставляют консультации по ремонту оборудования Заказчику. В случае если причиной поломки стал выход из строя какой-либо детали, то Завод «АВРОРА» отправляет комплектующую деталь Заказчику для замены, либо специалист сервисного отдела приезжает на производство Заказчика и самостоятельно устраняет неисправность. Если в процессе консультации будет установлено, что выявленный дефект нет возможности устранить удаленно, то оборудование поставляется от Заказчика на производство Завода «АВРОРА» для ремонта. После проведения необходимых работ установка доставляется на предприятие Заказчика в исправном и налаженном состоянии.

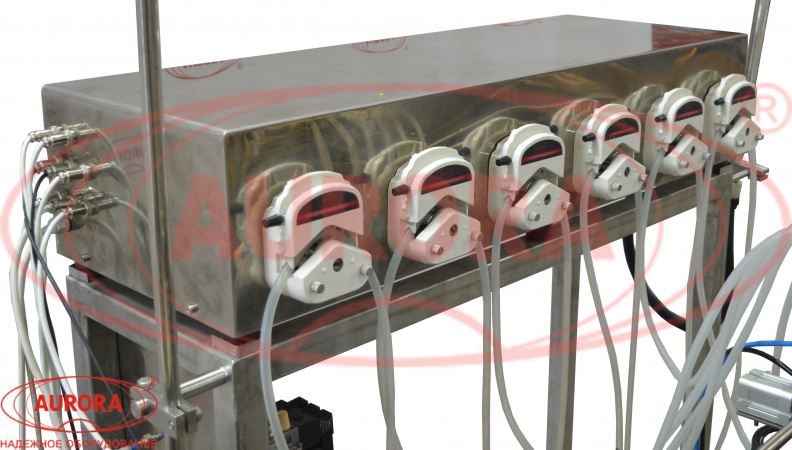

На данный вопрос невозможно ответить однозначно. Предел эксплуатации силиконовых шлангов (трубок) зависит от многих факторов, в том числе от производительности насоса-дозатора и агрессивности дозируемого продукта. При средней производительности перистальтического насоса-дозатора замена шлангов осуществляется 1 раз в 4-5 месяцев.