Горячий розлив напитков в ПЭТ-тару

Технология горячего розлива особенно широко востребована компаниями, выпускающими плодовоовощные соки, нектары, сокосодержащие напитки и другие продукты длительного хранения. Еще в 90-ых годах прошлого века для горячего розлива использовали преимущественно стеклянную тару, но сегодня все чаще производители отдают предпочтение пластиковым емкостям. В чем особенности применения ПЭТ-тары для розлива горячих напитков? Какие технологические решения наиболее эффективны для крупных компаний? Об этом и не только мы расскажем подробнее далее.

Итак, что представляет собой процедура горячего розлива?

Данная технология предполагает проведение комплекса операций, включая обязательные этапы пастеризации и розлива продукта горячим способом. Сбалансированное воздействие высоких температур позволяет получать безопасный для здоровья продукт, полезные свойства которого будут сохранены на протяжении всего срока годности.

Выделим ключевые достоинства данной технологии:

• Обеспечение длительного срока хранения продукта без необходимости добавления консервантов. Высокотемпературное воздействие (нагрев продукта до 98°С и розлив при температуре 86°С) способствует уничтожению всех патогенных микроорганизмов.

• Возможность использования легкой и прочной тары из ПЭТ-материалов, удобство которой высоко ценится потребителями.

• Широкая вариативность дизайнерского оформления упаковки. Производитель может наносить этикетки различных видов, в том числе термоусадочные, хорошо зарекомендовавшие себя еще и в качестве более надежной защиты содержимого от внешних воздействий.

Особенности ПЭТ-тары, используемой для горячего розлива

Классическая технология розлива в тару из термопластика не предполагает использование горячего продукта. Особенностью материалов данного типа является склонность к плавлению и, как следствие, деформации при воздействии высоких температур (выше 60°С). Кроме того, процесс горячего розлива включает этап охлаждения тары, в результате которого в бутылке возникает область с разряженным воздухом. Воздействие данного гидростатического давления также может повлечь за собой необратимое изменение формы тары.

За годы существования данной технологии был разработан ряд решений для эффективного использования ПЭТ-тары:

• Добавление в структуру корпуса тары элементов, повышающих ее устойчивость. Так называемые «лучи» и «пояса», которые часто воспринимают как некий дизайнерский прием, на самом деле служат для предотвращения деформации.

• Оснащение горловины специальными вставками из материалов, устойчивых к плавлению существенно снижает чувствительность к нагреванию.

• Укрепление основания тары за счет добавления в структуру «ребер» - элементов, снижающих сопротивляемость материала к тепловому воздействию. В результате основание сохраняет исходную форму.

• Тепловая обработка тары при изготовлении способствует снятию остаточного напряжения, возникающего в структуре материала в процессе выдува. В результате при последующем нагревании в бутылке повторно уже не происходит ослабление молекулярных цепей, и форма сохраняется.

Оборудование для горячего розлива, выпускаемое нашей компанией «АВРОРА»

В нашей практике мы часто сталкиваемся с производителями, применяющими технологию горячего розлива. Использование ПЭТ-тары для продукции, разливаемой таким способом, наиболее предпочтительно, поскольку является более практичным и экономичным способом упаковывания. Предлагаем рассмотреть два эффективных решения, которые разработаны нашими специалистами для крупных компаний пищевой индустрии – триблок-мультиблок для розлива сока «Мастер» и триблок-мультиблок для горячего розлива «Мастер».

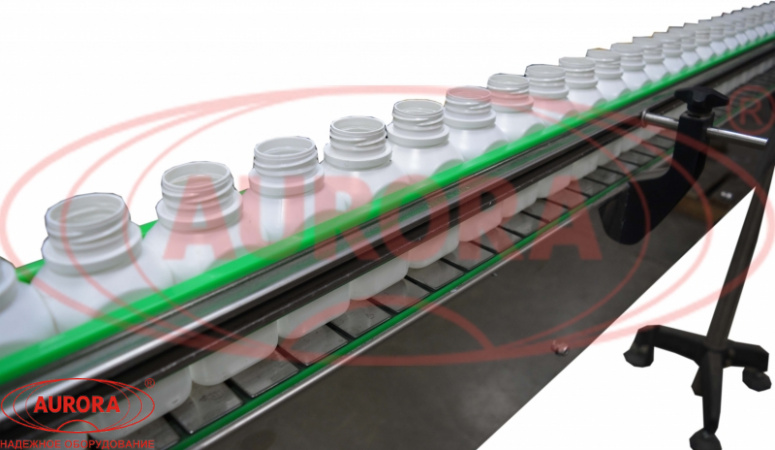

Высокопроизводительные машины, построенные на базе концепции «мультиблок» - это комплексные установки, в которых в автоматическом режиме реализуются все процессы цикла упаковки продукции – от подачи и мойки тары до выдачи полностью упакованных изделий. Преимуществом данных установок является большое количество участков, работа которых идеально синхронизирована. Агрегаты располагают зонами ополаскивания, розлива, укупорки, ориентации крышек, сушки и сбора готовой тары.

Достоинством машин является закрытое исполнение основной рабочей камеры. Перед входом в зону ополаскивания бутылки захватываются держателями и перемещаются по кругу. В процессе вращения тара омывается изнутри и снаружи водой или моющим раствором. Далее аналогичным образом производится сушка посредством подачи воздуха. Системы розлива-укупорки оснащены делительными дисками с пазами под каждую тару. Дозирование осуществляется по уровню, после чего тара захватывает крышку со склиза ориентатора и отправляется в модуль укупорки. Укупоренные емкости по транспортеру перемещаются на выходной стол. Цикл повторяется согласно заданной программе.

Внедрение триблока для горячего розлива – это лучшее решение для оснащения производства, выпускающего продукцию крупными партиями. Представленные модели разработаны с применением современных технических решений, соответствующих всем гигиеническим и иным требованиям HACCP, предъявляемым к безопасности на пищевых предприятиях. Конструктивные особенности машин позволяют осуществлять быструю переналадку узлов для перехода на другой формат тары. Высокая скорость работы, минимизация случаев брака и экономичность обслуживания позволяют быстро окупить средства, вложенные на приобретение данных машин, и в разы повысить уровень качества выпускаемой продукции.